Schweißtechnik Effizienter Laser

Maximierte Schweißgeschwindigkeiten, ein reduzierter Verbrauch von Zusatzwerkstoffen, erhebliche Einsparungen bei der Nahtvorbereitung- und -nachbereitung – der Laser hebt die Qualität, Produktivität und Wirtschaftlichkeit der Schweißfertigung auf ein neues Level.

Gesponsert von

Lasertechnik ist aus unserem täglichen Leben nicht mehr wegzudenken. Ob im CD-Player, an der Supermarktkasse, bei Präsentationen oder in der Augenklinik – Laser bringen Licht in unseren Alltag. Auch für produzierende Unternehmen eröffnen sich kontinuierlich neue Möglichkeiten für den Einsatz von Lasern. Das Vermessen, Reinigen, Markieren und Kennzeichnen von Bauteilen, Datenübertragung oder das Schweißen und Schneiden metallischer Werkstoffe sind weit verbreitete Anwendungen.

Verschiedene Lasertechnologien zum Verbinden

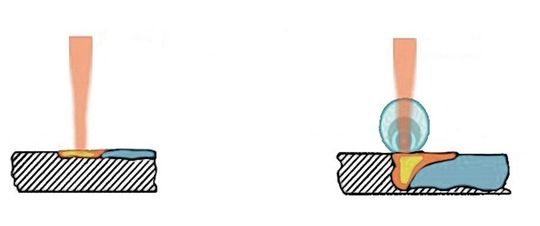

Grundsätzlich kann der Anwender beim Verbindungsschweißen zwischen den beiden Verfahrensvarianten Wärmeleitschweißen und Tiefschweißen wählen. In der Regel hängt die Auswahl der richtigen Technologie von der Materialdicke, dem Grundwerkstoff oder der Schweißleistung ab. Das Wärmeleitschweißen ist dabei gut mit dem Wolfram-Inertgas-Schweißen (WIG-Schweißen) vergleichbar und eignet sich daher für vergleichbare Anwendungen. Der Lichtbogen schmilzt das Material lokal auf und die Kanten verbinden sich in der Schmelze zu einer sauberen, nahezu spritzerfreien Schweißnaht. Im Vergleich zu einer WIG-Schweißnaht ist zum einen die Wärmeeinflusszone deutlich schmaler. Zum anderen sind erheblich höhere Schweißgeschwindigkeiten möglich. Dadurch kann die eingebrachte Wärme, also die Streckenenergie, deutlich reduziert werden. Dies ist insbesondere bei sensiblen Werkstoffen oder in Bezug auf thermische Verformung ein bedeutender Vorteil. Wahlweise kann dieses Verfahren mit oder ohne Zusatzwerkstoff eingesetzt werden. Je nach Material ist es empfehlenswert, wie beim WIG-Schweißen mit zusätzlichem Schutzgas oder Wurzelschutz zu arbeiten.

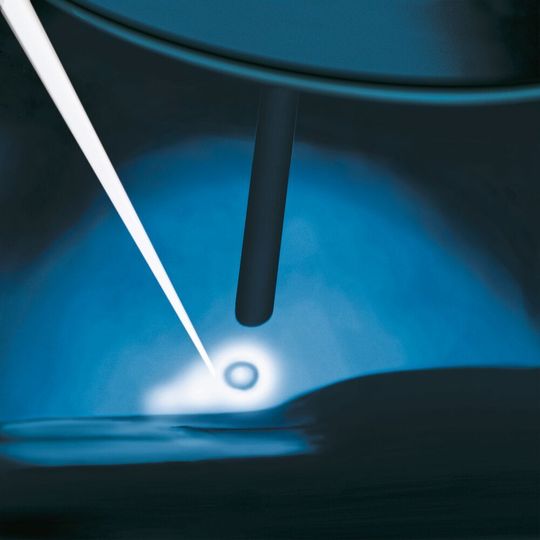

Für größere Materialdicken ist das Tiefschweißen eine effiziente Alternative. Bei dieser Variante des Laserschweißens trifft der Laserstrahl mit hoher Energiedichte auf die Werkstückoberfläche. Der Werkstoff wird lokal aufgeschmolzen und verdampft teilweise. Dadurch bildet sich in der flüssigen Schmelze eine Dampfkapillare, das sogenannte Keyhole, welches durch den entstehenden Metallplasmadruck aufrecht gehalten wird. Im Inneren dieses Keyholes wird das Licht des Lasers mehrfach reflektiert und teilweise absorbiert, wodurch das Keyhole tiefer in das Material eindringt. Durch die Vorschubgeschwindigkeit des Laserstrahls wird das Keyhole durch das Material getrieben. Hinter dem Keyhole verschmelzen die beiden Kanten und es entsteht eine schmale Schweißnaht. Dieses Verfahren ist in der Praxis gut mit einem Standard-Metallschutzgas-Prozess kombinierbar. Diese Verfahrenskombination ist das Laserstrahl-MSG-Hybrid-Verfahren. Abhängig vom eingesetzten Laser, der eingebrachten Laserleistung und dem Werkstoff können Blechdicken bis zu 20 Millimeter in einer Lage geschweißt werden.

Dadurch entfällt die bei konventionellen Schweißverfahren erforderliche Nahtvorbereitung in V-Fugenform. Dies resultiert in einer erheblichen Einsparung bei der Nahtvorbereitung, der Anzahl der zu schweißenden Lagen, des eingebrachten Zusatzwerkstoffes und der erforderlichen Schweißzeit. Hinzu kommt die deutlich höhere Schweißgeschwindigkeit, die beim Laserschweißen durchaus bis zu fünfmal höher sein kann als bei vergleichbaren MSG-Schweißungen. Die hohe Schweißgeschwindigkeit hat zudem auch hier den Vorteil, dass weniger Wärme in das Bauteil eingebracht wird. Zusammen mit deutlich kleineren Nahtvolumen aufgrund der schmalen Nahtvorbereitung entsteht deutlich weniger Verzug als bei vergleichbaren MSG-Schweißungen. Dadurch ist der Aufwand für Nacharbeit an Bauteilen, die mit Laser- oder Laser-MSG-Hybrid-Technologie geschweißt wurden, deutlich geringer.

Der richtige Laser für die richtige Anwendung

Seit die Entwicklung der Lasertechnologie auch in der Schweißtechnik immer größere Fortschritte macht, konnte das Einsatzgebiet für unterschiedliche Lasertypen immer weiter ausgedehnt werden. In der Schweißtechnik werden hauptsächlich CO2-Laser, Festkörper- beziehungsweise Scheiben-, Faser- und Diodenlaser eingesetzt. Die wesentlichen Kriterien für die Auswahl eines geeigneten Lasertyps sind seine Wellenlänge und die Strahlqualität. Zwar ist der CO2-Laser aufgrund seiner exzellenten Schweißeigenschaften noch immer eine weit verbreitete Technologie, doch haben alternative Technologien wie der Faserlaser oder der Diodenlaser insbesondere in der Automatisierung und aufgrund geringerer Investitionskosten deutlich an Bedeutung gewonnen. Die Gründe dafür liegen im Wesentlichen in der Flexibilität der Strahlführung. Aufgrund seiner hohen Wellenlänge kann der CO2-Laser nicht durch flexible Glasfasern, sondern über Spiegelführungen an die Schweißstelle geführt werden. Das grenzt die Einsatzmöglichkeiten des CO2-Lasers für flexible Produkte stark ein. Dagegen können die Laserstrahlen von Festkörper-, Scheiben-, Faser- oder Diodenlasern durch flexible Lichtleitfasern geführt werden. Die Faserführung ist unabhängig von fest montierten Spiegelsystemen, was eine frei programmierbare Bewegung eines Roboters im Raum ermöglicht. Der Diodenlaser, der sich durch seinen besonders guten Wirkungsgrad und eine hohe Verfügbarkeit auszeichnet, eignet sich dabei besser für das Wärmeleitschweißen. Mit einer Wellenlänge von 1,064 Mikrometern erzielt dagegen der Faserlaser einen sehr kleinen Fokusdurchmesser mit hoher Strahlqualität, was ihn vor allem für das Tiefschweißen prädestiniert.

Lasertechnik gewährleistet höchste Bauteilqualität

Immer mehr Anwender setzen auf das Laserschweißen als Zukunftstechnologie. Glüpker Blechtechnologie nutzt eine 2-Stationen-Roboteranlage von Cloos zum Schweißen verschiedener Behältertypen. Die Laseranlage besteht aus zwei Stationen. So ist das Ein- und Auslegen der Bauteile in der einen Station problemlos möglich, während der Roboter in der anderen Station schweißt – ein enormer Zeitgewinn im gesamten Prozessablauf. Die Bauteile werden via Shuttle in die Schweißstation rein und raus transportiert. Der Schweißprozess kann über einen Monitor von außen kontrolliert werden. Durch den Einsatz des Festkörperlasers erzielen die Blechspezialisten deutlich höhere Schweißgeschwindigkeiten. Gleichzeitig konnte die Bauteilqualität durch die gezielte Energieeinbringung in den Grundwerkstoff nochmals gesteigert werden. Dies hat positive Auswirkungen auf den gesamten Fertigungsprozess, da nun keine Nacharbeiten mehr erforderlich sind.

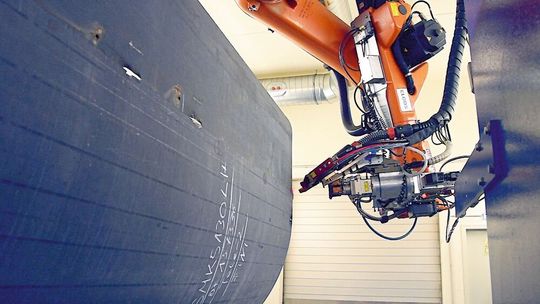

Ein anderes Beispiel ist eine Laser-MSG-Hybrid-Anlage für Kranbau-Ausleger, bei der allein die Laser-Sicherheitszelle über 20 Meter lang und etwa 5 Meter hoch ist. Auf dieser Anlage werden Ausleger für Mobilkrane gefertigt, die bisher mit dem Unterpulververfahren (UP-Verfahren) gefertigt worden sind. Der Roboter hängt dabei an einer Portalbrücke, die Bauteile mit einer Länge von bis zu 19 Meter bearbeiten kann. Das Bauteil wird manuell geheftet, auf dem Transportwagen fixiert und dann in die Zelle eingefahren.

Auf diese Weise können Teleskopauslegerteile mit einer Länge bis zu 19 Meter und Bauteildicken zwischen 6 und 12 Millimeter einlagig und auf beiden Seiten in PC-Position geschweißt werden. Mit dieser Technik konnte der Anwender die Schweißgeschwindigkeit von 60 Zentimeter pro Minute auf über 150 Zentimeter pro Minute steigern. Die Umstellung von der klassischen V-Fuge für das Unterpulververfahren mit entsprechendem Öffnungswinkel auf den I-Stoß ohne Öffnungswinkel hatte zur Folge, dass der Verbrauch von Zusatzwerkstoff erheblich reduziert wurde.

Doch nicht nur der Schweißprozess am Bauteil konnte mit der Anlage optimiert werden. Im Zuge der Verkettung mehrerer Produktionsschritte wurde die gesamte Produktion auf das Herzstück „Laserzelle“ ausgerichtet. Nach dem Schweißen der Ausleger müssen an bestimmten Stellen Aussparungen eingeschnitten oder Markierungen für nachträgliche Schlosserarbeiten aufgebracht werden. Hierfür waren zuvor nachgeschaltete Arbeitsplätze notwendig. Die Laseranlage ist mit einem automatischen Werkzeugwechselsystem ausgerüstet. Nach Ablauf des Schweißprogramms legt der Roboter den Laser-Hybrid-Kopf in die Wechselstation und greift sich einen separaten Schneidkopf. Ohne, dass der Auslegerarm neu positioniert und fixiert werden muss, brennt der Schneidkopf die Öffnungen millimetergenau in den Stahl. Mit verminderter Leistung kann der gleiche Schneidkopf dafür verwendet werden, Markierungen für Schlosserarbeiten aufzubringen. Was zuvor manuell mehrere Stunden gedauert hat, erledigt die Anlage – je nach Bauteil – in weniger als 20 Minuten. Das bedeutet nicht nur eine wesentliche Steigerung der Wirtschaftlichkeit, für den Produktionsleiter spielt an dieser Stelle auch die deutliche Humanisierung der Arbeitsplätze eine entscheidende Rolle. Insbesondere, weil durch die Umstellung auf die automatisierte Anlage keine Arbeitsplätze abgebaut wurden, sondern die Auslastung der Fertigung sogar noch gesteigert werden konnte.

Die Laser- und Laser-Hybrid-Technologie ist eine aufstrebende Technik, die großes Potenzial für Qualität und Wirtschaftlichkeit in sich birgt. Das Einsparpotenzial durch wegfallende Nahtvorbereitung, deutlich höhere Schweißgeschwindigkeit, reduzierten Verbrauch von Zusatzwerkstoffen sowie die erheblichen Einsparungen, die durch den verminderten Verzug und die damit reduzierte Nacharbeit entstehen, ermöglichen eine schnelle Amortisation der Investitionskosten. Aber auch die metallurgischen Vorteile des Verfahrens und die vielseitigen Einsatzmöglichkeiten von Laseroptiken zum Schweißen, Schneiden und Markieren machen das Verfahren zu einer interessanten Alternative zu bislang etablierten Schweißverfahren. Durch die enormen Produktivitätssteigerungen können Unternehmen ihre Wettbewerbsfähigkeit auf den internationalen Märkten nachhaltig ausbauen.

(ID:47599580)

:quality(80)/p7i.vogel.de/wcms/18/57/185716082b0fa458433971c8397d1ee4/bild3-werkst-c3-bcck-20und-20werkzeug-5204x2928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/43/3643d492c56a4e7cefde150d0de9dc6f/battery-formation-line-copyright-andritz-821x462v1.webp)

:quality(80)/p7i.vogel.de/wcms/82/6f/826ff9995149acca052e39124c1f821b/0128663627v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/a0/7da0943ece4085eb89457ff87a042d4d/swd-technologien-stator-segmentierung-04-500x281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/e3/35e38950aa7862068fbb5f1620fb4c7a/0128947960v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/eb/89eb0ca3dfb62254f844d797a2e05a53/weidmueller-metallverarbeitung-2-7008x3940v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/0c/100ce861cb7a0cd342d97bee87ea45f7/screenshot-202025-12-19-20150025-457x257v1.png)

:quality(80)/p7i.vogel.de/wcms/7c/ba/7cba979590cbac867f43ac3048cc2f67/0127906299v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/42/c1428afb587d357eebfdcbd7f4d7dbc1/b02a-trumpf-willberger-kk-pr-7748-2-6000x3373v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/f0/9ff08aa53f5eeaf4bd4c9b876684414e/0129207531v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/9a/a99a8f147152248b3e2efca976a29af1/laserhub-computer-klein-6362x3578v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/71/f471271229594343f8e64dcf6cdfa50f/0129210862v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/5e/7f5eebafbc32c441c96d4d8c84e2aa89/sandvik-olp-case-study-hero-1377x774v1.png)

:quality(80)/p7i.vogel.de/wcms/55/00/5500324717f243d8b5211734a9c568f5/0113143253v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/2a/7c2ad9a1ac76a09fdf04d11612f8daea/jpg-20version-202-03-2025-we-casestory-ferk-20metallbau-2037-1500x843v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/d2/ddd2ecb6483f66f6f286a8970f319424/bild1-886x498v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/90/5290946c998e90a29ccb23491ed0ebe5/neue-kolonne-01-2250x1266v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/23/3d239459ae5f479ebd81af3824c0d80f/bild1-539x303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/9a/f69a60926e9d37964140e3045c87e34e/discmaster-20mit-20teilen-2382x1339v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/83/33/8333977fb983b64eca83ba4bf4b2cec0/0127955676v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/bc/84bcd20f0a09fff1b21823ec2b6e8d8c/0129072087v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/9a/529ac2dff87851e960b92c2931ccca90/0128663285v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/df/51df1c10b7d54dd99342619f12e85172/0128329379v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/f9/cbf9f7e1f12f76de587a6ddc06a498b3/screenshot-202025-12-05-20101110-733x412v1.png)

:quality(80)/p7i.vogel.de/wcms/0f/99/0f99e568ec867a6a1b2369dd2521e0d1/screenshot-202026-01-21-20102554-537x302v1.png)

:quality(80)/p7i.vogel.de/wcms/8d/da/8dda47f20c37e72f0e89ec1fab8d6744/0113143253v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/0e/d40eea966892279faf048d896fc9fe74/0128549001v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/e9/a6e9224736a4eda7305b5e5f1c5e09fd/0128048146v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/38/2f384d1da7570db94bd0c1225f82892d/0128851983v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/9c/f59cc269c2b5b1f9c53c17c29bf22a45/0128816217v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/44/4d/444da2aefef162a885ea9a35de06fdc6/0128646049v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/a2/56a2f0d7d3ef5b4ad96c22205b193534/bild2-564x317v1.png)

:quality(80)/p7i.vogel.de/wcms/dc/2d/dc2d0347d6c1ab9811dc33a0b268ab6f/herunterladen-20-281-29-228x128v1.png)

:quality(80)/p7i.vogel.de/wcms/23/77/23779ab293b5d89f751f531abc6d4da6/0129083061v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/e1/a5e175789a7f1ba518ea0620315a243c/bildquelle-20topregal-anfahrschutz-hubwagen-regale-klein-1100x619v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/a4/5ea42e89a45da67eec983200bcbce1ec/0128973515v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/99/e3992c967766a1e49b8e2080010dfc4c/0129227511v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/28/38284cab9504a87c7718ae53f24536a2/0129213633v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e9/2d/e92d20a7d9c59691c4269d0daad70949/0128857237v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/5d/e55dd3960e841aa5800f91e2c1c27467/0128047590v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e7/9a/e79a010cbdea42fd4cf856e3c53e3cc9/0128047084v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/cc/2dcc7200009574fd31f29258cc10a2d7/batteriegehaeuse-kammern-1440x811v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/75/7175698ecc8e2c9a3de2fe750cab5338/volles-haus-02-kl-6000x3372v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c6/b2/c6b2db64d035ccdfed2ab0ee4ca8ed0b/0128530234v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/19/26/1926402ba35434932ce4d558e3319310/0127265819v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fa/3c/fa3cdb0ff3998afe9cd9f318e5c4b71d/0126054668v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d3/3e/d33eb3e6d1f7e158ca5649c25e5f88e1/0125666865v1.jpeg)