Verschleißschutz Stundenlanges Fräsen von Umformwerkzeugen passé

Anbieter zum Thema

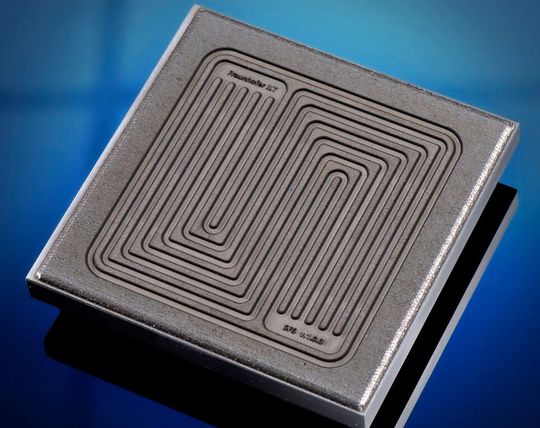

Das Fraunhofer-Institut für Lasertechnik ILT in Aachen geht neue Wege: Statt Umformwerkzeuge aus dem Vollen zu fräsen, bringt es mithilfe des extremen Hochgeschwindigkeits-Laserauftragschweißens (EHLA) verschleißfeste Funktionsschichten endkonturnah auf günstigen Baustahl auf.

Die Großserienfertigung von Bipolarplatten für Brennstoffzellen erfolgt im Sekundentakt. Um eingesetzte Umformwerkzeuge vor Verschleiß zu schützen, werden sie aus hochwertigen Metalllegierungen gefräst. Im Nationalen Aktionsplan Brennstoffzellen-Produktion (H2GO) geht das Fraunhofer-Institut für Lasertechnik ILT in Aachen neue Wege: Statt die Werkzeuge aus dem Vollen zu fräsen, bringt es mithilfe des extremen Hochgeschwindigkeits-Laserauftragschweißens (EHLA) verschleißfeste Funktionsschichten endkonturnah auf günstigen Baustahl auf. Die Kosten, Bauzeit und der Verschleiß der Werkzeuge sinken signifikant. Außerdem ist der EHLA-Prozess zur Reparatur beschädigter und verschlissener Werkzeuge nutzbar – und leistet damit einen wesentlichen Beitrag für die Circular Economy.

„Wir verfolgen einen ganz neuen Ansatz“ berichtet Dora Maischner, Projektleiterin am Fraunhofer-ILT. „Bisher wurden Umformwerkzeuge für Bipolarplatten in stundenlangen Prozessen aus hochwertigem Werkzeugstahl gefräst. Wir bringen eine verschleißfeste Funktionsschicht endkonturnah auf kostengünstigen Werkstoff auf.“ Die Forscherin bearbeitet ein Teilprojekt von R2HP (Ready to Hydrogen Production). Es ist Bestandteil des groß angelegten Forschungsvorhaben H2GO – Nationaler Aktionsplan Brennstoffzellen-Produktion, an dem bundesweit 18 Institute der Fraunhofer-Gesellschaft beteiligt sind. Das Fraunhofer-ILT entwickelt darin gemeinsam mit dem benachbarten Fraunhofer-Institut für Produktionstechnologie IPT und dem Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU aus Chemnitz das neue Verfahren zur Fertigung von Bipolar-Halbplatten. Das Ziel ist es, die Standzeiten der hoch beanspruchten und präzise strukturierten Umformwerkzeuge zu erhöhen, dabei zugleich ihre Kosten und Bauzeiten zu senken – und obendrein ein effizientes Reparaturverfahren für beschädigte oder verschlissene Werkzeuge zu etablieren. Der Schlüssel dazu ist das am Fraunhofer-ILT entwickelte Extreme Hochgeschwindigkeits-Laserauftragschweißen (EHLA).

Melden Sie sich an oder registrieren Sie sich und lesen Sie weiter

Um diesen Artikel vollständig lesen zu können, müssen Sie registriert sein. Die kostenlose Registrierung bietet Ihnen Zugang zu exklusiven Fachinformationen.

Sie haben bereits ein Konto? Hier einloggen

:quality(80)/p7i.vogel.de/wcms/18/57/185716082b0fa458433971c8397d1ee4/bild3-werkst-c3-bcck-20und-20werkzeug-5204x2928v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/43/3643d492c56a4e7cefde150d0de9dc6f/battery-formation-line-copyright-andritz-821x462v1.webp)

:quality(80)/p7i.vogel.de/wcms/82/6f/826ff9995149acca052e39124c1f821b/0128663627v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/a0/7da0943ece4085eb89457ff87a042d4d/swd-technologien-stator-segmentierung-04-500x281v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/e3/35e38950aa7862068fbb5f1620fb4c7a/0128947960v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/eb/89eb0ca3dfb62254f844d797a2e05a53/weidmueller-metallverarbeitung-2-7008x3940v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/0c/100ce861cb7a0cd342d97bee87ea45f7/screenshot-202025-12-19-20150025-457x257v1.png)

:quality(80)/p7i.vogel.de/wcms/7c/ba/7cba979590cbac867f43ac3048cc2f67/0127906299v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/f0/9ff08aa53f5eeaf4bd4c9b876684414e/0129207531v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a9/9a/a99a8f147152248b3e2efca976a29af1/laserhub-computer-klein-6362x3578v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f4/71/f471271229594343f8e64dcf6cdfa50f/0129210862v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7f/5e/7f5eebafbc32c441c96d4d8c84e2aa89/sandvik-olp-case-study-hero-1377x774v1.png)

:quality(80)/p7i.vogel.de/wcms/55/00/5500324717f243d8b5211734a9c568f5/0113143253v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/2a/7c2ad9a1ac76a09fdf04d11612f8daea/jpg-20version-202-03-2025-we-casestory-ferk-20metallbau-2037-1500x843v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/d2/ddd2ecb6483f66f6f286a8970f319424/bild1-886x498v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/90/5290946c998e90a29ccb23491ed0ebe5/neue-kolonne-01-2250x1266v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/23/3d239459ae5f479ebd81af3824c0d80f/bild1-539x303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f6/9a/f69a60926e9d37964140e3045c87e34e/discmaster-20mit-20teilen-2382x1339v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/83/33/8333977fb983b64eca83ba4bf4b2cec0/0127955676v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/bc/84bcd20f0a09fff1b21823ec2b6e8d8c/0129072087v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/9a/529ac2dff87851e960b92c2931ccca90/0128663285v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/df/51df1c10b7d54dd99342619f12e85172/0128329379v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/f9/cbf9f7e1f12f76de587a6ddc06a498b3/screenshot-202025-12-05-20101110-733x412v1.png)

:quality(80)/p7i.vogel.de/wcms/0f/99/0f99e568ec867a6a1b2369dd2521e0d1/screenshot-202026-01-21-20102554-537x302v1.png)

:quality(80)/p7i.vogel.de/wcms/8d/da/8dda47f20c37e72f0e89ec1fab8d6744/0113143253v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/0e/d40eea966892279faf048d896fc9fe74/0128549001v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/e9/a6e9224736a4eda7305b5e5f1c5e09fd/0128048146v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/38/2f384d1da7570db94bd0c1225f82892d/0128851983v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/9c/f59cc269c2b5b1f9c53c17c29bf22a45/0128816217v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/44/4d/444da2aefef162a885ea9a35de06fdc6/0128646049v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/a2/56a2f0d7d3ef5b4ad96c22205b193534/bild2-564x317v1.png)

:quality(80)/p7i.vogel.de/wcms/23/77/23779ab293b5d89f751f531abc6d4da6/0129083061v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/e1/a5e175789a7f1ba518ea0620315a243c/bildquelle-20topregal-anfahrschutz-hubwagen-regale-klein-1100x619v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/a4/5ea42e89a45da67eec983200bcbce1ec/0128973515v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/5b/795bb20a1bbc8edac80d7184498836aa/0128691455v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e3/99/e3992c967766a1e49b8e2080010dfc4c/0129227511v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/28/38284cab9504a87c7718ae53f24536a2/0129213633v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e9/2d/e92d20a7d9c59691c4269d0daad70949/0128857237v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/e5/5d/e55dd3960e841aa5800f91e2c1c27467/0128047590v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e7/9a/e79a010cbdea42fd4cf856e3c53e3cc9/0128047084v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/cc/2dcc7200009574fd31f29258cc10a2d7/batteriegehaeuse-kammern-1440x811v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/75/7175698ecc8e2c9a3de2fe750cab5338/volles-haus-02-kl-6000x3372v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c6/b2/c6b2db64d035ccdfed2ab0ee4ca8ed0b/0128530234v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/19/26/1926402ba35434932ce4d558e3319310/0127265819v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/84/5f84195f2387e/logo-wt.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/f3/5ff331da3a064/logo-masub-gmbh-e1600596249560.jpg)

:fill(fff,0)/p7i.vogel.de/companies/61/1f/611f74b54c5fb/thermacut-logo2021.png)

:quality(80)/p7i.vogel.de/wcms/31/f6/31f679eccd989b28a4c2373e96cb27e9/0126743723v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/e4/5ce4e5e04222756915490f446c58da9a/0125915476v1.jpeg)