Anbieter zum Thema

Oberflächengüte erschließt breites Anwendungsfeld

In der Praxis erfolgt eine technologische Verfahrensauslegung immer noch in aufwändigen Vorversuchen und steht in Abhängigkeit zur Erfahrung des Fachpersonals. Eines der übergeordneten Projektziele ist es daher, die Bestimmung der funktionalen Zusammenhänge zwischen den Einflussgrößen, dem Prozess und dem Arbeitsergebnis zu ermitteln. Weiterhin stehen die Entwicklung geeigneter Bearbeitungstechnologien sowie die Bereitstellung von Bearbeitungsstrategien im Mittelpunkt. Weil das Verfahren nahezu für jede duktile bis hochharte Werkstoffspezifikation geeignet ist, besitzt es ebenso großes Potenzial bei der Bearbeitung von Hartmetallen und Hochleistungskeramiken (Bilder 4 und 5).

Die Optimierung der Fertigung kann mit Hilfe moderner Rechner- und Simulationstechniken wesentlich beschleunigt werden. Langfristiges Ziel ist es, durch eine Verbesserung des Prozessverständnisses den experimentellen Aufwand auf ein Minimum zu begrenzen, Entwicklungskosten zu reduzieren und Prozessgrenzen zu definieren. Beispielsweise lässt sich das Abtrennverhalten an beliebigen Bauteilgeometrien nur auf numerischem Wege lösen.

Technologiebanken helfen bei der Simulation des Strömungsschleifens

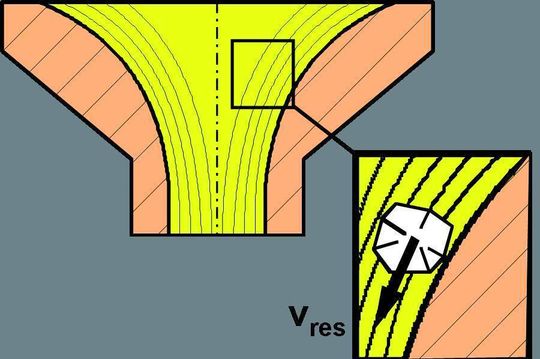

Zu diesem Zweck werden Technologiedatenbanken entwickelt, in denen Korrelationen aus lokalen Strömungsgeschwindigkeiten am Bauteil und den Abtrennergebnissen vorliegen. Ein Anwendersystem soll schließlich dabei helfen, durch eine CFD-Simulation (Computational Fluid Dynamics) lokale Geschwindigkeiten zu ermitteln und über die Technologiedaten ein Arbeitsergebnis zu antizipieren (Bild 6).

Im industriellen Einsatz ist es häufig erforderlich, ein Schleifmedium durch vielfachen Wechsel zu bearbeitender Werkstücke verschiedensten Belastungen auszusetzen. Dadurch ist eine Vorhersage der Standzeit mit dem bisherigen Kenntnisstand nur schwer durchführbar.

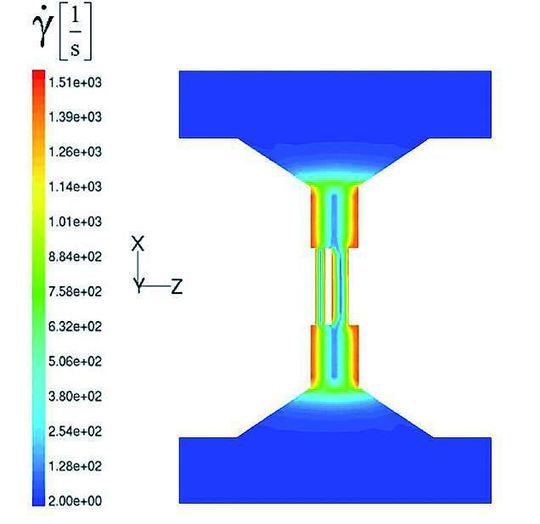

Auch hierfür stellt der Einsatz der numerischen Simulation ein geeignetes Werkzeug zur Verfügung. Über die Schadensakkumulation von Belastungszuständen lassen sich Aussagen zum Verschleißzustand und der noch verbleibenden Standzeit des Schleifmediums machen. In Bild 7 ist exemplarisch der Schädigungsparameter Schergeschwindigkeit für ein Modellwerkstück dargestellt. Im Rahmen aktueller Grundlagenuntersuchungen werden numerische Verschleißmodelle durch experimentelle Untersuchungen validiert.

Strömungsschleifen kann Werkzeug-Standzeiten deutlich erhöhen

Eine deutliche Reduktion von Hauptzeiten in der Fertigung kann unter anderem durch eine Erhöhung der Standzeiten von Zerspanungswerkzeugen erreicht werden. Forschungen zeigen, dass durch eine definierte Kantenverrundung eine Standzeiterhöhung bis Faktor 4 erreicht werden kann. Hochharte Schneidwerkstoffe lassen sich jedoch nur durch den Einsatz hochharter Schleifkornwerkstoffe bearbeiten. Machbarkeitsuntersuchungen zur Optimierung der Hauptschneidenmikrogeometrie mittels Strömungsschleifen mit Diamantschleifkörnung haben erst begonnen, zeigen jedoch aufgrund der Flexibilität des Verfahrens ein hohes Potenzial auf, Standwege zu verlängern.

Des Weiteren werden Zerspanungswerkzeuge häufig einem Beschichtungsprozess unterzogen. Noch ist ungeklärt, in welcher Weise Strömungsschleifen die Schichtverklammerung im Substrat durch die Bereitstellung einer definierten Schneidkante sowie einer homogenen Substratoberfläche unterstützt. Auch hierbei sind deutliche Standzeiterhöhungen zu erwarten.

Dipl.-Ing. Vanja Mihotovic ist wissenschaftlicher Mitarbeiter am Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF), Produktionstechnisches Zentrum PTZ, 10587 Berlin. Prof. Dr.-Ing. Eckart Uhlmann ist Leiter des Fachgebiets Werkzeugmaschinen und Fertigungstechnik am IWF der TU Berlin sowie Leiter des Fraunhofer-Instituts für Produktionsanlagen und Konstruktionstechnik (IPK).

(ID:263082)

:quality(80)/p7i.vogel.de/wcms/47/91/479108c204ff5a8d6936c6569d0ae398/0129306951v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b7/01/b70174f70ea5604b29c3f102c365ebf9/0129136634v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/5d/905d29cd38f3cb8dbfec50bb51840f6c/0129423302v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8d/35/8d35a1aa7074dd713fa03a42d96f737a/0129437264v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/44/1f/441f3e9cb7deda217866ca307bcef63b/0129348587v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/3d/dd3dae87bc69f37b16b6f923c3906ffb/0129341492v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e9/78/e9781093a08e80fba13985dd7c59820a/0129115025v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/e3/35e38950aa7862068fbb5f1620fb4c7a/0128947960v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/60/77604b6343e1d700d9f6222baffa7615/screenshot-202025-12-23-20105254-1018x573v1.png)

:quality(80)/p7i.vogel.de/wcms/9b/5c/9b5c886bf71931a042d73ebcc0ca0f16/0129148575v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/de/2bdec79c5d16312bffc1724742805bf0/maas-blechnetbeitrag-20blechnext-2563x1440v1.png)

:quality(80)/p7i.vogel.de/wcms/77/1a/771ab2c5f198afa4e366f67b35304c93/coiltech-40-201-1200x675v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1f/01/1f01d0839867b8d4ce9ee79fe544999e/screenshot-202026-01-21-20113324-764x430v1.png)

:quality(80)/p7i.vogel.de/wcms/7f/5e/7f5eebafbc32c441c96d4d8c84e2aa89/sandvik-olp-case-study-hero-1377x774v1.png)

:quality(80)/p7i.vogel.de/wcms/55/00/5500324717f243d8b5211734a9c568f5/0113143253v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/53/ed/53edda0ab8adda5ae901fc948f0ed6aa/0129122907v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/90/5290946c998e90a29ccb23491ed0ebe5/neue-kolonne-01-2250x1266v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/23/3d239459ae5f479ebd81af3824c0d80f/bild1-539x303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/bc/84bcd20f0a09fff1b21823ec2b6e8d8c/0129072087v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/9a/529ac2dff87851e960b92c2931ccca90/0128663285v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/51/df/51df1c10b7d54dd99342619f12e85172/0128329379v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cb/f9/cbf9f7e1f12f76de587a6ddc06a498b3/screenshot-202025-12-05-20101110-733x412v1.png)

:quality(80)/p7i.vogel.de/wcms/0f/99/0f99e568ec867a6a1b2369dd2521e0d1/screenshot-202026-01-21-20102554-537x302v1.png)

:quality(80)/p7i.vogel.de/wcms/8d/da/8dda47f20c37e72f0e89ec1fab8d6744/0113143253v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/0e/d40eea966892279faf048d896fc9fe74/0128549001v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/e9/a6e9224736a4eda7305b5e5f1c5e09fd/0128048146v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/38/2f384d1da7570db94bd0c1225f82892d/0128851983v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/9c/f59cc269c2b5b1f9c53c17c29bf22a45/0128816217v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/44/4d/444da2aefef162a885ea9a35de06fdc6/0128646049v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/a2/56a2f0d7d3ef5b4ad96c22205b193534/bild2-564x317v1.png)

:quality(80)/p7i.vogel.de/wcms/f3/05/f3055292a58758cc109dfadec6726707/screenshot-202025-12-19-20131345-903x508v1.png)

:quality(80)/p7i.vogel.de/wcms/dc/2d/dc2d0347d6c1ab9811dc33a0b268ab6f/herunterladen-20-281-29-228x128v1.png)

:quality(80)/p7i.vogel.de/wcms/23/77/23779ab293b5d89f751f531abc6d4da6/0129083061v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/e1/a5e175789a7f1ba518ea0620315a243c/bildquelle-20topregal-anfahrschutz-hubwagen-regale-klein-1100x619v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/b7/9c/b79c2b78e4c259ff9132cfe3f0d085fc/0129039787v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/01/96/0196b5dc23eb2a7d9e6567383b956f1b/0129451465v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/0d/a80d07b9eda1657ddc6086c29ee2f8b8/0129538276v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/60/b5/60b5c655d207f8bbaf21f5c5c3e3e50b/0129466906v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/36/c136b7d0ee6468f73481073ce4134f53/0129432256v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e3/ade30d1b6047ff4117a2de7e7ec05d0e/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/71/75/7175698ecc8e2c9a3de2fe750cab5338/volles-haus-02-kl-6000x3372v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c6/b2/c6b2db64d035ccdfed2ab0ee4ca8ed0b/0128530234v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/19/26/1926402ba35434932ce4d558e3319310/0127265819v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/84/5f84195f2387e/logo-wt.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/f3/5ff331da3a064/logo-masub-gmbh-e1600596249560.jpg)

:fill(fff,0)/p7i.vogel.de/companies/61/1f/611f74b54c5fb/thermacut-logo2021.png)

:quality(80)/p7i.vogel.de/wcms/84/bc/84bcd20f0a09fff1b21823ec2b6e8d8c/0129072087v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5d/ae/5dae7c6b35c69a923575665fc317cfa2/0126115191v2.jpeg)