Industriearbeitsplatz 2025 Industrie 4.0 – Was passiert mit den Menschen?

„Entwicklung zur autonomen Produktion fordert die Gesellschaft ganzheitlich“ ist sich Prof. Peter Groche, Leiter des Instituts für Produktionstechnik und Umformmaschinen (PtU) an der TU Darmstadt, sicher. Das Institut ist Mitglied der Wissenschaftlichen Gesellschaft für Produktionstechnik (WGP), die im Sommer ein Standpunktpapier zum Industriearbeitsplatz 2025 veröffentlicht.

Anbieter zum Thema

Die erste industrielle Revolution, die ab der zweiten Hälfte des 18. Jahrhunderts von Großbritannien aus die Welt ergriff, führte zu gesellschaftlichen Umwälzungen bisher unbekannten Ausmaßes. Durch die Mechanisierung fanden zwar erstmals viele, nicht fachlich ausgebildete Menschen Arbeit. Gleichzeitig aber verloren zahlreiche gut ausgebildete, spezialisierte Handwerker ihre Existenzgrundlage.

Wie jede industrielle Revolution wird auch die vierte begleitet von großen Hoffnungen, aber auch Ängsten – insbesondere der Angst vor dem Verlust vieler Arbeitsplätze. Da sämtliche industriellen Revolutionen die gesellschaftliche und viele individuelle Entwicklungen stark beeinflusst haben, sollten Chancen und Herausforderungen von Industrie 4.0 gründlich untersucht werden. „Denn das Ziel ist, eine möglichst menschengerechte industrielle Revolution – oder besser Evolution zu gestalten“, formuliert es Prof. Peter Groche, Initiator der WGP-Initiative und Leiter des Instituts für Produktionstechnik und Umformmaschinen (PtU) der TU Darmstadt. „Mit unserem Standpunktpapier zum Industriearbeitsplatz 2025 bestimmen wir dank eines neuen Modells den derzeitigen und den zu erwartenden technologischen Stand der industriellen Automatisierung und leiten Handlungsbedarfe für Unternehmen und Gesellschaft ab“, so Groche.

Welche Rolle wird der Mensch in Zukunft spielen?

Was smarte Fabriken mit flexiblen, vollautomatischen Fertigungsprozessen für die Mitarbeiter bedeuten könnte – und dabei insbesondere für die Anlagen- und Maschinenbediener –, wurde bereits in der VDMA-Studie „Industrie 4.0 – Qualifizierung 2025“ (Pfeiffer et al. 2016) aufgezeigt. Darin gehen die Experten von drei möglichen Zukunftsszenarien aus: In Szenario 1 (Growing Gap) wird die Bildungskluft innerhalb der Belegschaft weiter auseinanderdriften. Eine kleine Facharbeiterelite sowie Akademiker werden sich qualifikatorisch weiterentwickeln, während das heute operativ geprägte Facharbeitersegment weniger qualifiziert sein muss. Szenario 2 (General Upgrade) beschreibt eine allgemeine Erhöhung der Qualifikationsniveaus mit erweiterten Anforderungen an die Mitarbeiter. In Szenario 3 schließlich (Central Link) geht man von höheren Qualifikationen bestimmter Gruppen aus, die dann die Schnittstellenpositionen zwischen den unterschiedlichen Hierarchieebenen beziehungsweise Funktionsbereichen einnehmen werden.

„Wir haben diese drei Szenarien um ein viertes ergänzt, das Szenario General Downgrade“, berichtet Prof. Jörg Krüger, Leiter des Fachgebiets Industrielle Automatisierungstechnik im Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF) der TU Berlin sowie Leiter des Geschäftsfeldes Automatisierungstechnik des Fraunhofer Instituts für Produktionsanlagen und Konstruktionstechnik IPK in Berlin. In diesem Szenario sinken die Qualifikationen der Firmenmitarbeiter generell. Die WGP-Autoren hatten „repräsentative industrielle Stakeholder“ befragt, insgesamt 45 Anlagen- und Maschinenhersteller sowie 75 Maschinennutzer aus den unterschiedlichsten Branchen. Dabei zeigte sich nicht nur, dass dieses vierte Szenario durchaus als realistisch betrachtet wird. Es zeigte sich zudem, dass Maschinenhersteller und -nutzer konträre Ansichten bezüglich der Zukunft der Mitarbeiter haben.

„Maschinenhersteller gehen eher von einem General Downgrade aus, während die Nutzer steigenden Qualifikationsbedarf sehen“, resümiert Krüger. „Das liegt vermutlich an den unterschiedlichen Betrachtungen der Maschinen. Hersteller haben eine eher maschinenseitig, Nutzer eine eher produkt- und prozessseitig geprägte Sichtweise.“ Hersteller sehen aus diesem Grund vor allem die zunehmende Intelligenz ihrer produzierten Maschinen, während Nutzer die vielfältigen Störeinflüsse und die Prozessoptimierung im Blick haben, die derzeit noch immer von den Mitarbeitern geregelt werden. Nach Ansicht der Nutzer herrscht daher Wissensbedarf insbesondere bezüglich Informationstechnologien und Prozess-Know-how. Und sie gehen davon aus, dass das in den kommenden zehn Jahren so bleiben wird und der Bedarf an Facharbeiter, vor allem aber an Facharbeiter mit weiterführender fachlicher Qualifikation deutlich steigen wird. Gleichzeitig erwarten viele Maschinennutzer einen sinkenden Bedarf an ungelernten Arbeitskräften.

Basierend auf diesen Ergebnissen haben die WGP-Autoren Automatisierungsstufen für die Produktion definiert und sich dabei an das Stufenmodell für automatisiertes Fahren angelehnt. Ziel ist, Unternehmen eine Art Bestimmungsschlüssel für ihren State of the Art in Sachen Automatisierung an die Hand zu geben und abschätzen zu können, wo Handlungsbedarf für die Zukunft besteht – nicht zuletzt bezüglich der Qualifizierung ihrer Belegschaft. Denn nicht immer und nicht an jeder Stelle der Produktionskette ist Automatisierung notwendig oder gar sinnvoll.

Fachkräftebedarf abhängig von verschiedenen Variablen

Abweichend vom Modell des automatisierten Fahrens gibt es in dem WGP-Stufenmodell für die Produktion drei Aufgabenbereiche, die in die Betrachtungen einbezogen werden müssen: Material- und Informationsflüsse (Vernetzung), der Anlagenzustand (Betriebszustand) und der jeweilige Produktionsprozess. „In dieses Modell können Unternehmen ihre existierenden oder zukünftigen Produktionssysteme einordnen und visualisieren“, so Groche. „Gleichzeitig können sie den Automatisierungsgrad für ganz unterschiedliche Produktionsprozesse quantifizieren und erkennen, in welchen Bereichen noch Potential für weitere Automatisierungen liegt.“ Für jede der drei Aufgabenbereiche wurden fünf bis sechs Stufen von bedienerzentrierter Bearbeitung bis zur flexiblen Vollautomatisierung definiert.

Die Wissenschaftler selbst nutzten das Stufenmodell, um den derzeitigen Stand der Automatisierung in deutschen produzierenden Firmen zu analysieren. Demnach klafft derzeit noch eine Lücke zwischen dem aktuellen Stand der Automatisierung und der Vollautomatisierung. „Man kann aber davon ausgehen, dass die Optimierung von Produktionsanlagen und –prozessen künftig nicht mehr ausschließlich von Menschen vorgenommen wird, sondern die Produktionsanlagen selbst diese Aufgabe zunehmend übernehmen werden“, meint Prof. Bernd-Arno Behrens, Leiter des Instituts für Umformtechnik und Umformmaschinen (IFUM) der Leibniz-Universität Hannover. „Trotzdem glauben wir, dass Menschen auch in der smarten Fabrik der Zukunft auf lange Sicht nicht überflüssig werden. Denn es sind Facharbeiter und Facharbeiterinnen notwendig, die die autonomen, selbstlernenden Produktionssysteme zum Lernen anleiten. Und nicht zuletzt werden Mitarbeiter gebraucht, die die autonomen Teilsysteme einer Produktionsanlage überwachen, warten und instand halten“, ist sich Behrens sicher. „Zudem entstehen neue Geschäftsmodelle, etwa in den Bereichen datenbasierte Dienstleistungen oder maschinelles Lernen. Auch von dieser Seite werden Menschen mit neuen Qualifikationsprofilen benötigt.“

Wie sich der Fachkräftebedarf in den kommenden Jahren entwickeln wird, ist nicht zuletzt davon abhängig, inwieweit hiesige Unternehmen mit weltweiten Netzwerken, die Teile ihrer Produktion in Niedriglohnländer verlegt haben, einfache Tätigkeiten in Hochlohnländer zurückholen , wenn dies unter wirtschaftlichen Gesichtspunkten wieder vertretbar ist. „Damit läge die Produktionsverantwortung und damit eben auch die Beherrschung der gesamten Prozesskette wieder an einem Standort. Auch das kann ein nicht zu unterschätzender Vorteil für Unternehmen sein“, gibt Behrens zu bedenken.

Noch hat Deutschland aufgrund der hohen Qualifikation und dem Prozessverständnis der Fachkräfte einen Wettbewerbsvorteil auf dem internationalen Markt. „Wenn wir unseren derzeitigen Vorsprung gegenüber weniger weit entwickelten Ländern halten wollen, müssen wir aber dafür sorgen, dass die Mitarbeiter im produzierenden Gewerbe auch weiterhin das Prozessverständnis haben, so dass sie selbst bei zunehmender Automatisierung in der Lage sind, Prozesse nachzuvollziehen und wo nötig entsprechend einzugreifen“, mahnt Behrens.

Doch schon jetzt werden bekanntermaßen Mitarbeiter mit Zusatzqualifikationen etwa in IT und Mechatronik händeringend gesucht. „Das derzeitige Aus- und Weiterbildungssystem ist aber nicht dynamisch genug, um mit den sich rasant entwickelnden Technologien Schritt halten zu können“, moniert Prof. Jens Wulfsberg, Leiter des Laboratoriums Fertigungstechnik (LaFT) der Helmut-Schmidt-Universität Hamburg. So sollen Berufsschullehrer und Professoren die Fachkräfte von morgen ausbilden – und sind häufig selbst nicht auf dem Stand der Digitalisierung. Daher rät die WGP Unternehmen, sich weiter mit Forschungsinstituten zu verzahnen und Personal auszutauschen, um so einen steten Transfer an Wissen in beide Richtungen gewährleisten zu können. „Wir sollten zudem Updateschulungen für Trainer beziehungsweise Berufsschullehrer in unseren Forschungseinrichtungen organisieren“, so Wulfsberg. Die WGP hat mit ihrer Produktionsakademie bereits zur Beschleunigung des Wissenstransfers beigetragen. Für die Zukunft plant sie darüber hinaus Online-Lernmodule auszuarbeiten, um die Engpässe in der Lehre abzufangen.

Welches Szenario für die Mitarbeiter in der Industrie auch immer eintreten wird: Angesichts immer individuellerer Produkte und vielfältiger Produktionsprozesse werden sie künftig selbstständiger arbeiten müssen. Behrens ist sich daher sicher: „Neben spezifischen fachlichen Qualifikationen werden Teamfähigkeit und Flexibilität wichtige Aspekte für Mitarbeiter in der Industrie von morgen sein.“

:quality(80)/p7i.vogel.de/vogelonline/bdb/1164500/1164511/original.jpg)

TU Darmstadt

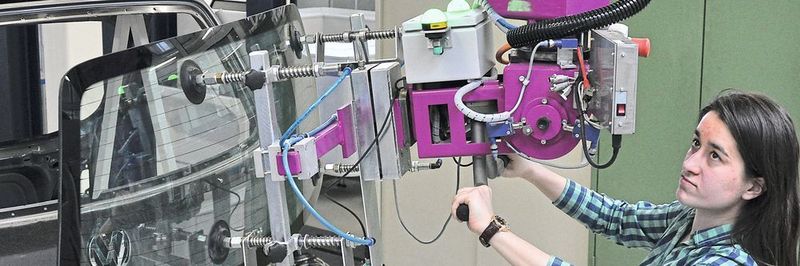

Industrie 4.0 beim Walzprofilieren

:quality(80)/p7i.vogel.de/vogelonline/bdb/1414100/1414104/original.jpg)

Euroblech 2018

„Award zur Euroblech“ – machen Sie mit!

* Gerda Kneifel ist Pressesprecherin der Wissenschaftlichen Gesellschaft für Produktionstechnik in 60325 Frankfurt am Main, Tel. (69) 75 60 81-32, kneifel@wgp.de

(ID:45346739)

:quality(80)/p7i.vogel.de/wcms/f2/09/f209bc3948dddeb52932b4c15741ed9f/0129372967v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/47/91/479108c204ff5a8d6936c6569d0ae398/0129306951v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b7/01/b70174f70ea5604b29c3f102c365ebf9/0129136634v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/5d/905d29cd38f3cb8dbfec50bb51840f6c/0129423302v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b2/54/b25426d82e888cd059788a37c51fcae8/0129873532v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/82/a88204247ae923fd4a8cddd3cbc65616/screenshot-202026-02-06-20101440-567x319v1.png)

:quality(80)/p7i.vogel.de/wcms/44/1f/441f3e9cb7deda217866ca307bcef63b/0129348587v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/3d/dd3dae87bc69f37b16b6f923c3906ffb/0129341492v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e8/52/e852906320b47c2ae38be60e854977df/0129800025v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/e2/17/e217682dac956b175ab34773ee045132/0128899731v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/46/dd4659080d632af1d59af49be70dc375/schraubtech-la-2026-c2-a9tinografiert-069-6000x3373v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/cf/8f/cf8f3a238679167e74936cf3e569b249/02-laser-und-abkant-duo-4000x2248v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/e9/3ae95e235c3679d94014b857d2f463ad/0129553952v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/77/1a/771ab2c5f198afa4e366f67b35304c93/coiltech-40-201-1200x675v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/1f/01/1f01d0839867b8d4ce9ee79fe544999e/screenshot-202026-01-21-20113324-764x430v1.png)

:quality(80)/p7i.vogel.de/wcms/7f/5e/7f5eebafbc32c441c96d4d8c84e2aa89/sandvik-olp-case-study-hero-1377x774v1.png)

:quality(80)/p7i.vogel.de/wcms/93/7a/937a0572ea105b4149455ab23f4f4882/gema-magiccontrol-4-0--2807-29-4252x2390v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/53/ed/53edda0ab8adda5ae901fc948f0ed6aa/0129122907v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/90/5290946c998e90a29ccb23491ed0ebe5/neue-kolonne-01-2250x1266v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/d2/bad2589e0312a018c66e2fa7e97bfee9/0129498949v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/49/0f/490f5e6c866b244173d27fbc14eaf044/0129512916v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/bc/84bcd20f0a09fff1b21823ec2b6e8d8c/0129072087v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/52/9a/529ac2dff87851e960b92c2931ccca90/0128663285v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0f/99/0f99e568ec867a6a1b2369dd2521e0d1/screenshot-202026-01-21-20102554-537x302v1.png)

:quality(80)/p7i.vogel.de/wcms/8d/da/8dda47f20c37e72f0e89ec1fab8d6744/0113143253v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/d4/0e/d40eea966892279faf048d896fc9fe74/0128549001v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/e9/a6e9224736a4eda7305b5e5f1c5e09fd/0128048146v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/5f/3a5f5814b56d290c7d714fdbe31242cd/0129862554v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/bb/f0/bbf0fdb9c6662517174c23ca70ada61e/0129653538v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/38/2f384d1da7570db94bd0c1225f82892d/0128851983v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f5/9c/f59cc269c2b5b1f9c53c17c29bf22a45/0128816217v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/cc/ab/ccabeab2575e64ad28de0675ff5247f4/jutec-20biegesysteme-20--20oilmac-20-1194-2580x1451v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/01/92/01929edf4dd190a2d211a49e0b518f97/0129418962v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/87/8d/878d2a06f356e440540ea2ff0d8fb168/251015-samasz-7744-3000x1687v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/05/f3055292a58758cc109dfadec6726707/screenshot-202025-12-19-20131345-903x508v1.png)

:quality(80)/p7i.vogel.de/wcms/52/c1/52c1b66f4e7db1e7e8b4a1aa8ce48293/0129772607v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/45/12/4512718409eb0b12d7049859ea26926b/0129825757v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/80/2b800c1a7fdce1f953d3f7de327e609f/0129826779v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9b/5c/9b5c886bf71931a042d73ebcc0ca0f16/0129148575v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/36/c136b7d0ee6468f73481073ce4134f53/0129432256v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/e3/ade30d1b6047ff4117a2de7e7ec05d0e/0129400260v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/41/c0/41c04f8d76c6a0197f1576c73ae3065a/03-rohr--20und-20kompaktlaser-20auf-20der-20tube-202026-3840x2158v1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/23800/23879/65.jpg)

:fill(fff,0)/p7i.vogel.de/companies/5f/c7/5fc7ad94e03eb/faccingroup-logo.jpg)

:fill(fff,0)/p7i.vogel.de/companies/61/28/6128adaf932b1/ebu-logo-mpositionierung-rgb.jpeg)

:quality(80)/p7i.vogel.de/vogelonline/bdb/1415700/1415764/original.jpg)

:quality(80)/p7i.vogel.de/vogelonline/bdb/1415700/1415762/original.jpg)

:quality(80)/p7i.vogel.de/vogelonline/bdb/1415700/1415763/original.jpg)

:quality(80)/p7i.vogel.de/vogelonline/bdb/1415700/1415765/original.jpg)

:quality(80)/p7i.vogel.de/wcms/60/21/6021ffcb06056f51080a4c32cb79628e/0128051080v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/89/f0/89f0fb9c789a57e00df7b17fbe953f27/0128577350v1.jpeg)